- 3D打印会是未来军事领域的核心吗?

- 发布时间:2021-09-27|阅读:1530次

随着3D打印技术能在数小时内打印出复杂产品,这对军火工业的改革产生了巨大的影响。2020年,全球军费开支估计约为1.83万亿美元(约11.86万亿人民币),而且预计这一趋势将会持续下去。随着世界各地的国防领域所需弹药、工具和机器零件的增加,增材制造是支持这一庞大而复杂的供应链的有效途径。

△军事3D打印,为国防工业节省时间和金钱。

3D打印枪支、子弹和炸弹

枪支、子弹和大炮是军队武器库中最基本的元素。2017年,有统计显示全球军队中流通的枪支约有1.33亿支,另外还有10万支火炮武器。此外,每年生产大约100亿颗子弹。从这个数字来看,就算射杀地球上的每个人,仍有近25亿颗子弹备用。为了让枪支和大炮发挥作用,需要精确、耐用的结构。因此,枪管、子弹壳和大炮需要完美地校准到毫米。此外,它们需要高拉伸强度以防止断裂或裂纹,同时满足耐热性要求。子弹和大炮外壳尤其需要由廉价、坚固的材料制成。

△每年生产100亿颗子弹,短期内不会出现短缺。

Titomic和Repkon在2021年4月签署了一项协议,在澳大利亚建设3D打印设施。将Repkon的汽缸制造专业知识与Titomic的3D打印技术结合,增强澳大利亚国防制造工艺。总部位于土耳其的Repkon在金属制造技术方面拥有近四年的经验,例如热旋压、流动成型和剪切成型,用于生产弹头、枪管、弹壳和导弹体,以及其他设备。

△国防工业依赖高效、完美校准的圆柱形金属部件,无论是枪管还是子弹壳。图片由Repkon提供。

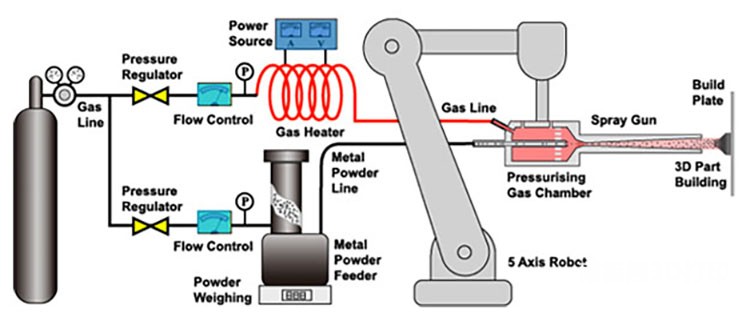

Titomic总部位于澳大利亚,以冷喷涂增材制造工艺闻名。这项技术是与澳大利亚联邦科学与工业研究组织(CSIRO)共同开发的,Titomic拥有工艺商业化的独家权利,可以将钛或钛合金颗粒的冷气动态喷涂应用到脚手架上,产生承重结构。TitomicKinetic Fusion (TKF) 使用加压气体以超音速将金属粉末沉积到基材上(既可以是构建平台,也可以是现有金属零件)。在这样的速度下,撞击时释放的高动能使金属颗粒发生塑性变形并将它们粘合在一个极其致密的层中。随着更多金属粒子的沉积,紧密结合的金属零件层将会形成所需的形状,几乎不需要后处理。TKF工艺将材料损失减少了90%,同时将温室气体 (GHG) 排放量减少了60%,并且已在航空航天和国防领域得到广泛应用,例如可用于飞行的航空部件和高性能火箭部件。

△TKF是“冷喷涂”增材制造工艺,不使用激光或其他热源来熔化粉末形状。所需能量都来自加压气体的动能。图片由Titomic提供。

TKF的构建速度非常快,TKF 9000的构建速度为每小时75kg,能够生产最大体积为 9m x 3m x1.5m 的零件。产品具有高拉伸强度,孔隙率为0.3%。Titomic打印机使用各种不同的金属和合金粉末,包括钛、铜、钢、镍、Inconel 718 和Invar 36。

△TKF9000超大型工业

3D打印机。图片由Titomic提供。

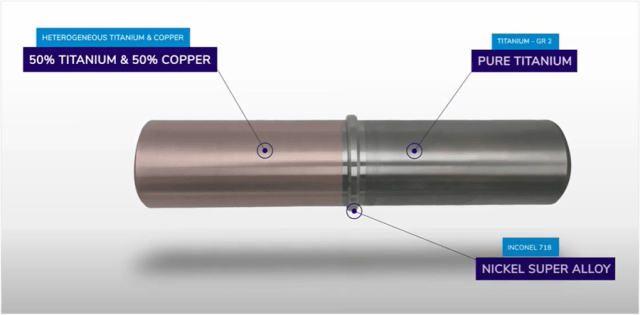

通过TKF,Titomic开发了融合不同金属的方法。例如,先打印钛层,然后在上面打印镍或钢等其他金属层,从而创建一个多金属组件,利用所有金属的优点。TKF还可以制造以不同比例混合并在打印过程中融合的异质合金。工艺能够对聚合物、塑料和陶瓷工具进行金属化处理,提高耐用性,并以具有成本效益的方式及时赋予零件更多特性。无论是多金属熔合、异质合金还是金属化,都可以在军事领域(包括从火炮外壳、枪管到防弹衣和机器零件)应用。

△TKF可以使用不同金属打印单个组件。此部件具有纯钛部分、钛和铜异质合金部分以及镍超合金部分。图片由Titomic提供。

2020年2月,Titomic与全球国防制造商Composite Tech签署了2250万澳元(约1.1亿人民币)的协议,使用增材制造技术为北约提供国防产品。作为交易的一部分,将向Composite Tech提供两台TKF打印机。

冷喷涂工艺的其他军事应用

枪支、子弹和大炮并不是军方需要的唯一关键装备。机器零件、车辆零件、

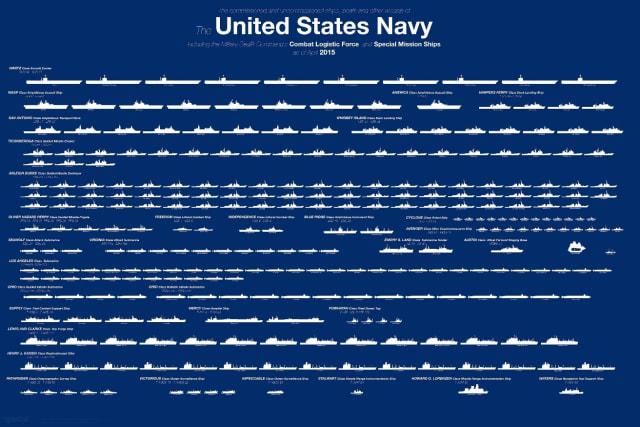

建筑工具和其他设备等对军队也至关重要。因此,停机时间、后勤失误和延迟以及更换或维修成本对军队来说是一个严重的损害。考虑到军事任务的时间敏感性,各个国防部门已经开始探索将战场和增材制造结合的可行性。例如,美国海军已经在与

xerox合作,在船上

3D打印机器零件,减少停机时间并保持高产量。

△美国海军舰队图表。为庞大的移动舰队安装新零件或更换零件不仅花费过多,而且还会浪费大量宝贵时间。图片由NavalGraphics提供。

另一家澳大利亚增材制造公司

SPEE3D,与Titomic一样,使用气室以3马赫(约3675千米/小时)的速度喷射金属粉末,使金属塑性变形为致密层。这种冷喷涂工艺被称为“Supersonic 3D沉积”,以这种方式打印的所有部件都经久耐用且价格实惠,每公斤成本在40到100美元(约259到648人民币)之间。SPEE

3D打印机主要使用铜、不锈钢、铝合金和铝青铜,它们具有众多军事应用所需的抗拉强度、成本效益和耐腐蚀性。

△WarpSPEE3D战场测试将持续12个月,以评估在各种地形下运输、装卸、紧急部署和停止以及暴露在沙尘暴等恶劣环境中的能力。图片由SPEE3D提供。

2020年6月,澳大利亚陆军与SPEE3D达成了150万美元(约972万人民币)的合作伙伴关系,管理

3D打印机WarpSPEE3D的一系列战场测试。打印机的构建速度为每分钟100克,可打印重达40 公斤的物体。两个月之后,澳陆军又在敌对的北部地区(NT)重新部署金属

3D打印机。使用升级后的机器,士兵们能够在高达37℃的闷热温度下3D打印终端使用部件。

△在试验过程中,澳大利亚陆军第1作战服务支援营的士兵小组操作了

3D打印机,图片来自SPEE3D

2021年4月,SPEE3D还将3D打印技术与游戏制作相结合,发布了端到端金属制造模拟器SPEE3DCraft。游戏开发人员将SPEE3D高速金属3D打印技术的过程整合到了虚拟应用程序中。模拟器中还显示了使用SPEE3D技术的真实位置,包括澳大利亚内陆地区(模拟战场测试环境)。

△SPEE3DCraft

其他军事3D打印应用

增材制造的应用范围目前早已超出了打印工具或机器零件等基本功能。随着3D打印软件变得越来越复杂,设计和打印复杂零件为更多以前无法实现的创新铺平了道路。例如,美国陆军使用的夜视镜的标准设计有一个选择开关,用于打开或关闭护目镜。如果损坏,则无法更换部件,必须丢弃整个夜视设备。增材制造使美国陆军能够以更复杂、更耐用的方式重新设计开关,不仅延长了夜视镜的生命周期,而且确保部件可以轻松制造和更换。

△黑鹰直升机

为了增加整个机器的使用寿命,2020年10月,威奇托州立大学 (WSU) 的研究人员宣布与美国陆军合作开展黑鹰拆除项目。拆卸是指将大型机器(如车辆)拆解为最小部件并进行记录。在这种情况下,研究人员不仅会记录黑鹰的2万个组件,而且还会创建零件的数字模型。目前,黑鹰已经为美国陆军服役了近四年,通过3D打印,黑鹰能够服役更长时间,而不被淘汰。

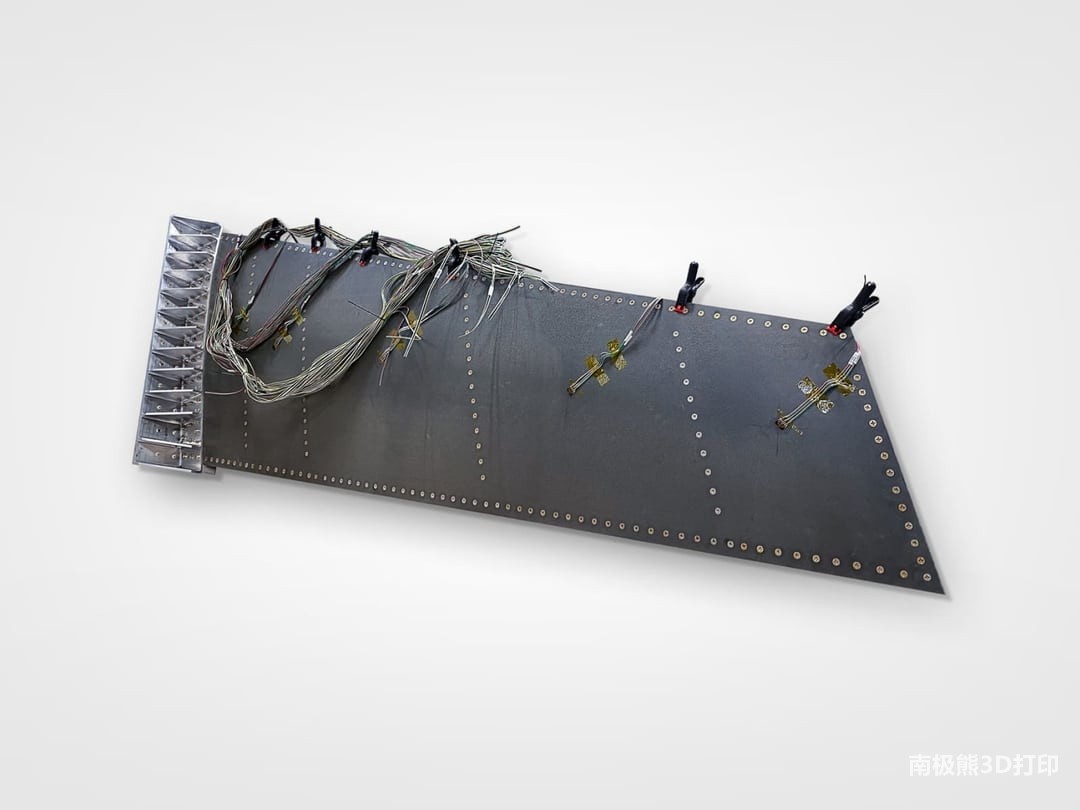

△ContinuousComposites碳纤维机翼翼梁的结构性能证明达到设计极限载荷的160%

随着时间推进,许多军事设备生产线早已停产,但是对于仍然能够继续使用的设备而言,替换零件就成了问题。因此,增材制造是低成本重新制造替代零件的好方法。在此过程还可以重新设计一些组件以提高性能,利用增材制造甚至可能使早已停产的设备重新被使用。例如美国ContinuousComposites开发的连续纤维打印技术CF3D深受美国空军青睐,用于为空军和航空公司打印机翼。为此,还获得了价值75万美元(约486万人民币)的美国国防部小型企业创新研究(SBIR)第二阶合同。

△美国应用科学与技术研究组织3D打印开发高超声速生产加速器设施,以制造高超声速飞行器和高超声速导弹零件。

除了武器制造和机器维修,美国政府正在积极资助3D打印技术的研究。期望从根本上开发新技术、材料类别和工艺,使美国能够保持领先地位。美国应用科学与技术研究组织(Astro America)计划利用增材制造技术(3D打印)来开发高超声速生产加速器设施(HPAF),以制造高超声速飞行器和高超声速导弹零件。

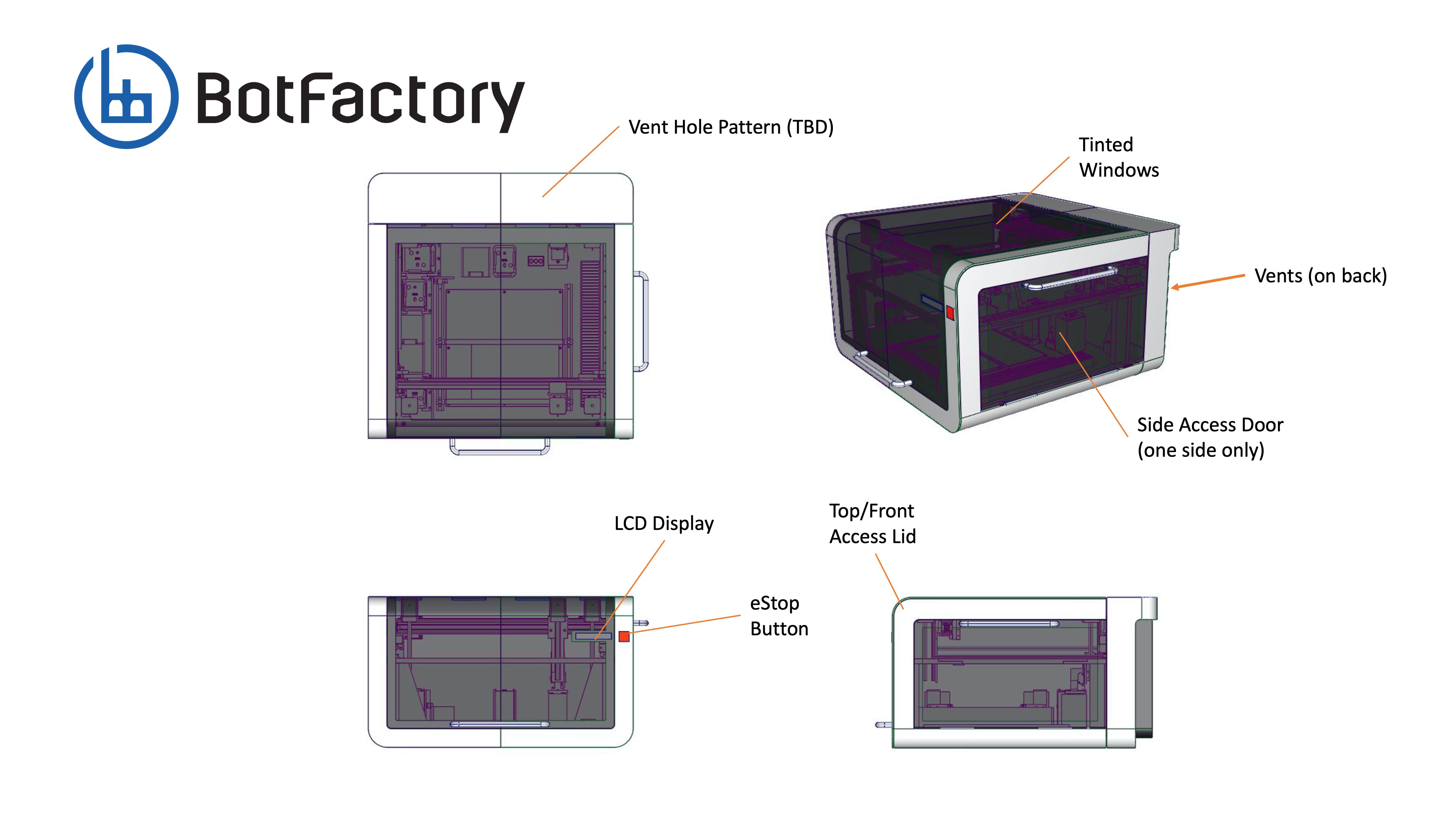

另外,美军对于各种3D打印的开发和软件领域也非常关注。Inkbit公司开发出的具有视觉反馈控制驱动的3D打印平台和BotFactory的电子

3D打印机都为下一代军事增材制造提供了新的可能性。2021年3月,克莱姆森大学(Clemson University)与美国陆军研究实验室(ARL)合作加快未来地面车辆、空中平台和弹药的新3D打印组件。他们将创建一个配备人工智能的“数字生命周期平台”,帮助工程师更快生产,更便宜地设计、分析和制造多功能大型复杂几何形状部件。一旦建成,平台将使工程师不必实际构建就可以设计和测试新的打印组件。

△SIMBA获得了美国空军的拨款,用于开发区块链支持的3D打印移动设备。图片由SIMBA提供。

数字化军事3D打印技术也是一大重点项目。Senvol已经在2021年3月从美国海军和空军处获得更多资金,为增材制造机器学习软件SenvolML开发更多的功能。而数据库也是这家公司的一大亮点。其他相关的3D打印数据库还有3Degrees的traceAM平台。另外,从通信角度,美军还将启用区块链3D打印技术进入战场。区块链创新者SImple Blockchain Applications(SIMBA)于2021年4月14日获得了美国小型企业创新研究(SBIR)的第一阶段资助,致力于使美空军能够使用由区块链支持和保护的高级3D打印技术,在全球前线阵地和基地制造、测试和部署复杂的飞机零件和其他武器。相信未来还会有更多新的技术会被纳入军事3D打印领域,让我们拭目以待。