3D打印金属粉末作为金属零件3D打印产业链最重要的一环,也是最大的价值所在。在“2013年世界3D打印技术产业大会”上,世界3D打印行业的权威专家对3D打印金属粉末给予明确定义,即指尺寸小于1mm的金属颗粒群。包括单一金属粉末、合金粉末以及具有金属性质的某些难熔化合物粉末。目前,3D打印金属粉末材料包括钴铬合金、不锈钢、工业钢、青铜合金、钛合金和镍铝合金等。但是3D打印金属粉末除需具备良好的可塑性外,还必须满足粉末粒径细小、粒度分布较窄、球形度高、流动性好和松装密度高等要求。

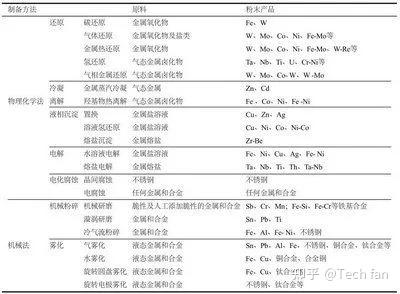

金属粉末由于应用及后续成型工艺要求不同,其制备方法也是各有不同,按制备过程主要包括物理化学法和机械法两种。在粉末冶金工业中,电解法、还原法以及雾化法等制备工艺方法应用广泛,但需要注意的是,电解法和还原法都有着一定的局限性,不适用于合金粉末制备。当前增材制造用金属粉末主要集中在钛合金、高温合金、钴铬合金、高强钢和模具钢等材料方面。为满足增材制造装备及工艺要求,金属粉末必须具备较低的氧氮含量、良好的球形度、较窄的粒度分布区间和较高的松装密度等特征。等离子旋转电极法(PREP)、等离子雾化法(PA)、气雾化法(GA)以及等离子球化法(PS)是当前增材制造用金属粉末的主要制备方法,四者均可制备球形或近球形金属粉末。

金属的粉末制备方法

1.等离子旋转电极法(PREP)

等离子旋转电极法PREP(Plasma Rotating Electrode-comminuting Process)是俄罗斯发展起来的一种球形粉末制备工艺。其原理如图所示,将金属或合金加工成棒料并利用等离子体加热棒端,同时棒料进行高速旋转,依靠离心力使熔化液滴细化,在惰性气体环境中凝固并在表面张力作用下球化形成粉末;通过筛分将不同粒径的粉末分级,经过静电去夹杂(仅针对高温合金)后得到最终粉末产品。

PREP原理图

PREP原理图

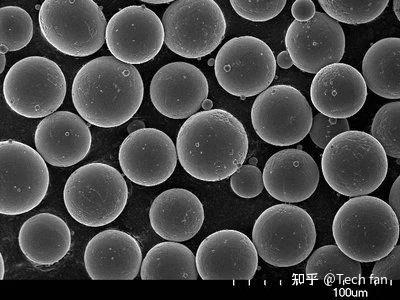

PREP法适用于钛合金、高温合金等合金粉末的制备。该方法制备的金属粉末球形度较高,流动性好,但粉末粒度较粗,SLM工艺用微细粒度(0-45μm)粉末收得率低,细粉成本偏高。由于粉末的粗细即液滴尺寸的大小主要依靠提高棒料的转速或增大棒料的直径,转速提高必然会对设备密封、振动等提出更高的要求。

PREP金属粉末

PREP金属粉末

现阶段,PREP最先进的设备及核心技术仍掌握在俄罗斯手中,国内单位主要依赖与直接引进或者是在引进后进行吸收-消化-改进的方式掌握了部分技术,钢铁研究总院、北京航空材料研究院和西北有色金属研究院早期引进了俄罗斯的PREP设备,但现阶段设备工艺技术水平同国际先进水平有较大差距。国内西安交通大学、中南大学等高校开展了PREP工艺技术基础研究工作。钢铁研究总院和郑州机械研究所联合开发了国内首台大型PREP设备,用于合金粉末材料的研制,但钛合金细粉收得率仍不理想。近几年来,西安欧中公司从俄罗斯引进两套PREP设备,中航迈特、湖南顶立也相继自主研发了成套PREP设备,钛合金细粉(≤45μm)收得率不足20%。总体来看,我国早期引进和现阶段自主研发的PREP设备在整机性能上同俄罗斯仍有差距。优点:表面清洁、球形度高、伴生颗粒少、无空心/卫星粉、流动性好、高纯度、低氧含量、粒度分布窄。缺点:粉末粒度较粗,微细粒度粉末收得率低,细粉成本偏高。

2.等离子雾化法(PA)

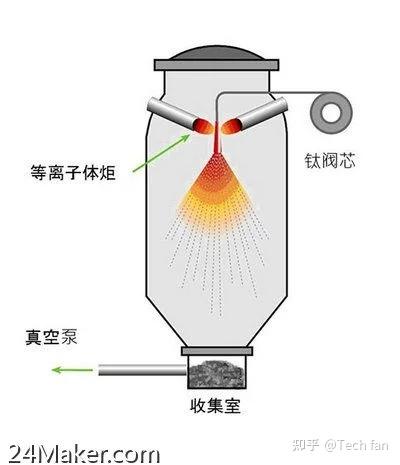

等离子雾化法PA(Plasma Atomization)是加拿大AP&C公司独有的金属粉末制备技术。采用对称安装在熔炼室顶端的离子体炬,形成高温的等离子体焦点,温度甚至可以高达10000 K,专用送料装置将金属丝送入等离子体焦点,原材料被迅速熔化或汽化,被等离子体高速冲击分散雾化成超细液滴或气雾状,在雾化塔中飞行沉积过程中,与通入雾化塔中的冷却氩气进行热交换冷却凝固成超细粉末,PA设备原理图见图。

等离子雾化制粉原理图

等离子雾化制粉原理图

PA法制得的金属粉末呈近规则球形,粉末整体粒径偏细。AP&C公司同瑞典Arcam公司合作,针对当前增材制造市场的快速发展,对产能进行扩建和提升。由于等离子炬温度高,理论上PA法可制备现有的所有高熔点金属合金粉末,但由于该技术采用丝材雾化制粉,限制了较多难变形合金材料粉末的制备,如钛铝金属间化合物等,同时原材料丝材的预先制备提高了制粉成本,为保证粉末粒度等品质控制,生产效率有待提升。

等离子雾化法金属粉末

等离子雾化法金属粉末

优点:45μm以下粉末收得率极高,几乎无空心球气体夹带,优于气雾化法。Arcam电子束成型所采用的TC4合金均用该法制备。缺点:球形度稍差,有卫星粉,丝材成本较高。

3.气雾化法(GA)

目前,增材制造用金属粉末材料的气雾化制备常用技术包括有坩埚真空感应熔炼雾化VIGA(Vacuum Induction-melting Gas Atomization)和无坩埚电极感应熔炼气雾化EIGA(Electrode Induction-melting inert Gas Atomization)。其中VIGA法采用坩埚熔炼合金材料,合金液经中间包底部导管流至雾化喷嘴处,被超音速气体冲击破碎,雾化成微米级尺度的细小熔滴,熔滴球化并凝固成粉末。该方法主要适用于铁基合金、镍基合金、钴基合金、铝基合金、铜基合金等粉末的生产制备。

VIGA原理图

VIGA原理图

EIGA法将气雾化技术与电极感应熔炼技术相结合,摒弃与金属熔体相接触的坩埚等部件,将缓慢旋转的预合金棒金属电极降低至一个环形感应线圈中进行电极熔化,电极熔滴落入气体雾化喷嘴系统,利用惰性气进行雾化,可有效降低熔炼过程中杂质引入,实现活性金属的安全、洁净熔炼,主要应用于活性金属及其合金、金属间化合物、难熔金属等粉末材料的制备,例如钛及钛合金、钛铝金属间化合物的生产。

EIGA原理图

EIGA原理图

近年来,粉末生产商和制粉设备制造商通过对气雾化制粉技术的改进,发展了诸如超声气雾化、紧耦合气雾化、层流气雾化以及热气体雾化技术,并针对增材制造技术特点,对相关技术进行了改进,已经可以制备出满足激光选区熔化SLM、激光同轴送粉等增材制造工艺使用要求的粉末。优点:细粉收得率高,45μm以下可用于激光选区熔化,成本较低。缺点:球形度稍差,卫星粉多,45-406μm粉末空心粉率高,存在空气夹带,不适合于电子束选区熔化成型、直接热等静压成型等粉末冶金领域。

4.等离子球化法(PS)

射频等离子体具有能量密度高、加热强度大、等离子体弧的体积大等特点,由于没有电极,不会因电极蒸发而污染产品。射频等离子体粉末球化技术原理,是在高频电源作用下,惰性气体(如氩气)被电离,形成稳定的高温惰性气体等离子体;形状不规则的原料粉末用运载气体(氮气)经送粉器喷入等离子炬中,粉末颗粒在高温等离子体中吸收大量的热,表面迅速熔化;并以极高的速度进入反应器,在惰性气氛下快速冷却,在表面张力的作用下,冷却凝固成球形粉末,再进入收料室中收集。

等离子球化原理示意图及球形粉末

等离子球化原理示意图及球形粉末

优点:粉末形状规则球化率高,表面光洁,流动性好。可制备高熔融温度的难熔金属,如钽、钨、铌和钼。缺点:加热周期长,容易造成挥发性元素会发,不规则粉末表面积大,氧含量高。

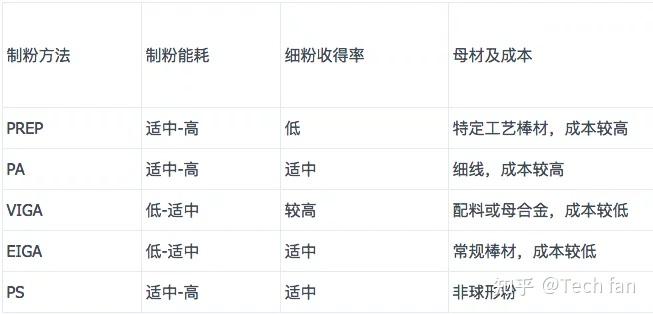

5.方法对比

PREP法制备的粉末粒度范围分布较窄,不易获得微细粉末,细粉收得率较低,由于细粉成本居高不下,这使得其在SLM工艺应用上受到较大限制。该技术制备的粗粉在激光快速成型LSF工艺中获得应用。PA法已经用于常规牌号钛及钛合金粉末的批量制备,通粉中含有卫星粉、片状粉、纳米颗粒等,经处理后其粉末流动性良好。由于需要丝材作为原材料,该技术在制备难变形金属材料方面遇到瓶颈,材料适用范围窄。在生产镍基合金、铁基合金等非活性金属粉末方面,其生产成本较高。VIGA法制粉由于其效率高、合金适应范围广、成本低、粉末粒度可控等优势,是全球范围内增材制造粉末供应商普遍采用的技术方法。EIGA法在制备活性金属粉末方面相比于PREP法具有节约材料,生产灵活,细粉产出多等优势,适宜SLM工艺用钛合金粉末的生产制备。PS法使用高能等离子体来生产高度球形和致密的金属粉末。其原材料是非球形粉末,氧含量和氢含量高,因此其球形粉末的氧含量很难控制,细粉收得率也取决于其原始粉末的粒度。经反复多次使用的增材制造金属粉末可以作为PS法的原材料进行重新制粉。

几种金属粉末制备方法对比

全球增材制造技术产业正处于高速发展期,在增材制造材料、装备、工艺、应用等方面,欧美发展更为全面系统。我国增材制造技术发展多集中于打印成型过程,在合金材料研究方面重视不够,粉末材料的制造装置及工艺技术研究投入明显不足,新合金粉末材料开发和多工艺复合低成本制粉技术尚未广泛开展,这些基础性装备建设和工艺技术研究的缺失很大程度上影响了我国自主增材制造材料技术体系的建设和发展。